はじめに

ねじやピン、スプリングなどの小型部品を大量にめっき処理する際に活躍するのが「バレルめっき」です。

製品を一つひとつ治具に掛けて処理する「ラックめっき」と異なり、バレルめっきでは専用の容器にまとめて投入し、容器を回転または揺動させながら全体に均一な皮膜を形成します。

この方式は、小物部品を効率よく処理できる量産向けめっき技術として利用されています。

バレルめっきとは?仕組みと基本原理

バレルめっきは、容器(ドラム)に製品を入れ、めっき液中で電流を流すことで金属皮膜を形成します。この方式の最大の特徴は「大量処理が可能」であることです。

小型部品をまとめて効率よく処理できる反面、製品同士の接触による打痕や絡まりが発生する場合もあり、製品形状や寸法に応じたバレルの選定が品質を大きく左右します。

また、バレル内の製品には、電極(デングラー)を介して電流が供給されます。

デングラーはバレル内に吊り下げられ、内部の製品群と接触しながら電気を流す役割を担います。

バレルの種類と構造

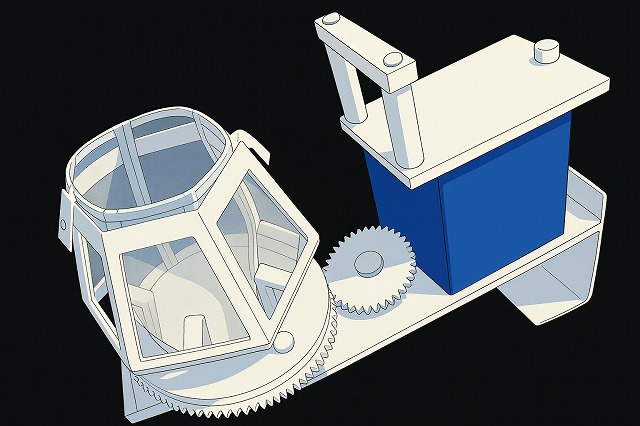

回転バレル

最も一般的なバレルで、多角形の筒の容器を一定方向に回転させながら処理します。大量処理に向きますが、投入・排出の自動化は難しく、主にバッチ処理に適しています。

揺動バレル(無蓋バレル)

容器の開口部が上面にあり、左右に90°程度揺動する構造です。液の撹拌が強く、めっき液の循環が良好で、めっき厚さの均一化に優れます。自動投入・排出機構との組み合わせもしやすく、自動化に向く構造です。

傾斜バレル

容器を斜めに設計し、傾けた状態で回転させる構造です。製品が自然に流動するため、投入や排出が容易で、自動処理ラインに組み込みやすいタイプです。

バレル外装

バレルの外側には、めっき液の通りを確保するための開口部が設けられています。一般的には丸孔が用いられますが、条件によっては下記のような孔が必要になることがあります。

- スリット形状:液の通りが良く、液持ちが少ない。

- ネット張り:小径部品のこぼれ落ちを防ぎつつ、液循環を確保できる。

これらはバレル本体の種類ではなく、バレル表面の構造(外装仕様)として製品に合わせて選定されます。

バレルめっきの選定基準

- バレルサイズと投入量:投入量が少なすぎると接点が露出しめっき析出やめっき不良が発生する。また、多すぎると液循環が悪化し不良につながるので最適なサイズを選定。

- 製品サイズと形状:小径部品では液の抜けや絡まりが発生しやすく、開口形状を工夫して対応。

- 液持ちと流動性:開口率が高いほど液循環が良く、ムラのない皮膜を得やすい。

- 投入・排出の容易さ:生産効率や自動化対応に直結。

また、長手方向への移動が少ない場合には、案内板などを設けて製品を均一に撹拌させる工夫も行われます。製品特性と生産条件に応じたバレル設計が、品質と歩留まりを左右する重要な要素となります。

重要ポイント

- バレルめっきは小物部品の大量処理に最適。

- バレルの駆動方式(回転・揺動・傾斜)で品質や効率が変わる。

- バレルの外装は液循環や製品保持に影響する。

お問合せ

[株式会社 友電舎]

〒554-0052 大阪府大阪市此花区常吉2丁目4-8

TEL:06-6465-1663 FAX:06-6468-5600